| ВходКарта сайта | Главная | |

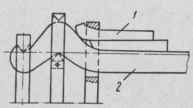

ИспытанияПосле ремонта в мастерской арматуру подвергают гидравлическому испытанию на плотность водой, давление которой равно 1,25 от рабочего. Арматуру, ремонтируемую на месте, испытывают рабочим давлением. Арматура считается выдержавшей испытание, если в течение 5 мин она не будет пропускать воды.Устранять неплотности фланцевых соединений трубопроводов Разрешается только при выключенном поврежденном участке трубопровода. Фланцевое соединение разболчивают в два приема: вначале последовательно крест-накрест отвертывают гайки на '/в—'/* оборота, после чего их отвертывают в любой последовательности. Резьбу болтов и гаек предварительно смазывают керосином. Во избежание повреждения поверхностей фланцев их раздвигают в«ц. товым приспособлением с клином. Забивать в разъем фланцев зу. била и клинья не рекомендуется; в крайнем случае допускаете^ применять медные клинья. Уплотнительные поверхности фланцев тщательно осматривают чтобы выявить раковины, забоины, риски. Глубокие одиночные ра! ковины (2—5 мм) устраняют электронаплавкой с последующей шлифовкой, а более мелкие раковины (0,5—2 мм), распространен-ные по всему зеркалу, — проточкой фланца с помощью специального приспособления. Окончательную отделку уплотнительных поверхностей фланцев производят шлифовкой абразивными дисками и притиркой чугунными дисками с притирочным порошком. Перед установкой в фланцевые соединения новых прокладок проверяют параллельность фланцев при помощи щупа. Большие перекосы фланцевых соединений исправляют, изгибая трубы; при этом подогревают нужный участок трубопровода газовыми горелками. Мягкие прокладки (из паранита или клингерита) перед уста-, повкой смачивают в горячей воде или масле и натирают графитом.  Рис. 59. Заклиненный предохранительный клапан: Рис. 59. Заклиненный предохранительный клапан:I — клин, 2 — рычаг клапана Графит препятствует прикипашпо прокладок к поверхностям фланцев. При затяжке соединений трубопроводов уплотняющие поверхности фланцев должны сближаться параллельно, поэтому гайки следует затягивать постепенно и равномерно методом крестообразного обхода. При затяжке запрещается ударять тяжелыми предметами по гаечному ключу. При необходимости разрешается применять рычаги. Все произведенные ремонтные работы записывают в формуляр деаэратора и журнал. После ремонта деаэраторная установка подвергается гидравлическому испытанию и специальной проверке остаточного содержания кислорода в деаэрированной воде. Деаэраторную установку испытывают вместе с ее трубопроводами и армаЯ турой. Предохранительные клапаны при испытаниях заклинивают (рис. 59), необходимые фланцевые соединения глушат стальными заглушками с паранитовыми прокладками. Пробное гидравлическое давление создается ручным насосом и устанавливается по контрольному манометру. Атмосферные деаэраторы проверяют давлением 2 кгс/см2; деаэраторы среднего и повышенного давления (при рабочем давлении менее 5 кгс/см2) — давле- j нием 1,5 от рабочего; при давлении в деаэрационной колонке выше 5 кгс/см2— 1,25 от рабочего (но не менее Рраб + 3 кгс/см2). Деаэра-j тор выдерживают под пробным давлением в течение 5—10 мин, затем давление снижают до рабочего и установку осматривают. Обна руженные неисправности устраняют и снова производят гидравлические испытания. |

||