| ВходКарта сайта | Главная | |

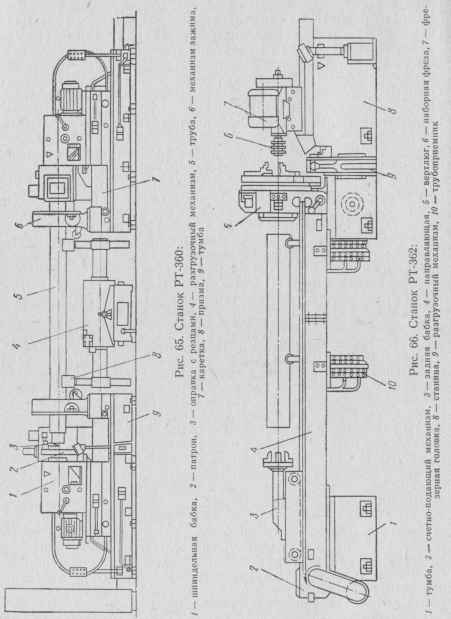

Муфторасточный станокСтанок-полуавтомат 1С51М (рис. 64) служит для расточки асбестоцементных труб диаметром 108—631 мм. Производительность станка 30—40 муфт в час. Рис 64 Муфторасточной станок 1С51М: 1-станина, 2 - электродвигатель, 3 - шпиндельная коробка, 4-патрон, 5-суппорт Заготовку муфты подают к станку и вручную устанавливают в патане! Шпиндель станка с патроном приводится во вращение ^электродвигателя 2 через шестискоростную коробку передач От этой ж(1 коробки передач приводится во вращение и распределительный вал механизма продольной и поперечной подач суппорта 5. Перемещением суппорта управляет сменный профилированный кулачок. Расточка муфты и возвращение суппорта в исходное положение осуществляется за один оборот распределительного вала. Станок 1С52М по конструкции аналогичен станку 1С51М. Он служит для расточки муфт диаметром от 603 до 1184 мм. У станков для обработки труб типа РТ нарушен классический принцип — вращается деталь, обрабатываемая неподвижным резцом. Тут же неподвижная труба обрабатывается резцами, укрепленными во вращающемся патроне. В муфтообрабатывающих станках медленно вращающаяся труба обрабатывается быстро вращающейся фрезой, производящей фрезеровку заданного профиля и отрезку муфты. Преимущество станков этого типа — повышенная производительность за счет одновременной обработки несколькими резцами и совмещения операций обработки и отрезки. Недостаток станков состоит в том, что центрирование трубы осуществляется не по внутреннему, а по наружному диаметру и на расстоянии около 0,5 м от конца трубы. Искривление осевой линии трубы в процессе твердения может привести к неравномерной проточке стенок трубы и отбраковке трубы по толщине стенки в одном месте. Станки РТ-360 (рис. 65) и РТ-361 предназначены для обработки концов труб. Станок РТ-360 обрабатывает трубы диаметром 100—200 мм и длиной 4 м, станок РТ-361—трубы диаметром 150—500 мм и длиной 6 или 4 м. Станок состоит из двух самостоятельных станков, связанных общим фундаментом и обрабатывающих каждый свой конец трубы. В начале работы на стеллаж укладывают трубы, механизм ориентации выравнивает их, подталкивая по одной трубе поперек стеллажа до упора, тележку отводят в крайнее заднее положение, призмы поднимают и на них укладывают первую трубу. В это же время обе каретки 7 со шпиндельными бабками / раздвигают в крайние положения и разжимают механизмы 6 зажима труб. Далее тележку подают вперед до момента, когда ось трубы, лежащей на задних призмах, совпадает с осью механизмов зажима трубы. Каретки сдвигаются, механизмы зажима находят на трубу и зажимают ее. Призмы опускаются и тележка отходит назад, останавливаясь, так что задние призмы находятся под крайней необработанной трубой на стеллаже, а передние под обрабатываемой на станке трубой. Одновременно включаются приводы патронов 2 и происходит сближение бабок. На каждом патроне закреплено пять резцов. Один резец протачивает наружную поверхность трубы, три резца обрабатывают торец трубы и один снимает фаску на торце. После окончания проточки бабки расходятся, механизмы зажима освобождают трубу и каретки тоже расходятся. Одновременно призмы тележки поднимаются, принимая на передние призмы обработанную трубу, а на задние необработанную. Тележка перемещается в крайнее переднее положение, подавая обработанную тру-  бу на свой стеллаж, а необработанную на станок. Цикл начинается с начала. |

||